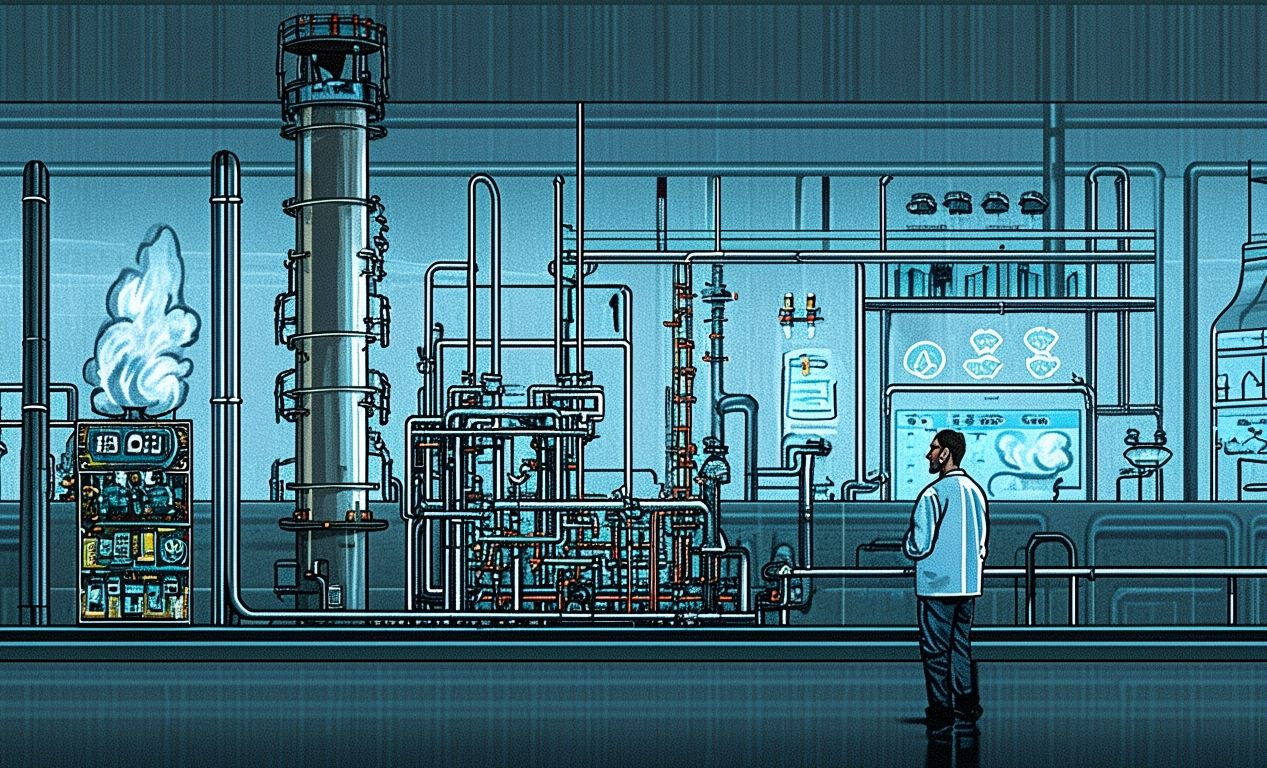

涂装行业有机废气治理:一站式解决方案与成功案例

涂装行业VOCs治理迫在眉睫 在汽车制造、机械加工等领域,涂装工艺产生的挥发性有机物(VOCs)占工业排放总量的15%以上。这类废气不仅引发光化学污染,更直接威胁作业人员健康。随着环保政策趋严,企业亟需兼具高效性与经济性的废气治理方案。

六大环节构建一站式治理体系

1. 高效收集系统:密闭化设计保障废气零泄漏

通过负压集气罩与定制管道网络,实现喷漆、烘干工序的废气集中捕获,收集效率达95%以上,从源头减少无组织排放。

2. 预处理优化:三级过滤延长设备寿命

组合式干式过滤装置(初效+中效+高效)可拦截98%的漆雾颗粒,防止后续催化单元堵塞,降低设备维护频率。

3. 活性炭吸附:多级床层提升净化效能

采用蜂窝状活性炭吸附塔,通过气流分布优化设计,VOCs吸附效率稳定在90%-95%,动态吸附容量较传统颗粒炭提升30%。

4.催化燃烧再生:低温分解实现无害转化

脱附阶段采用120-150℃热气流再生,高浓度废气在280-350℃催化床内分解为CO?和H?O,热能回收率超65%,较直燃式节能40%。

5. 智能控制系统:物联网技术赋能精细管理

集成PLC+DCS双控模块,实时监测温度、压差、浓度等20余项参数,自动调节风机频率与脱附周期,确保系统全年稳定运行。

6.排放监测闭环:在线检测保障达标率

末端配置FID在线监测仪,数据直连环保监管平台,排放浓度稳定低于30mg/m³,满足《大气污染物综合排放标准》要求。

三大标杆案例验证方案价值

案例1:河南汽车涂装企业

针对年产5万台车架的喷涂线,采用"干式过滤+活性炭吸附脱附催化燃烧"组合工艺。项目实施后VOCs去除率从75%提升至98%,年减排量达120吨,运行能耗降低25%,3年内收回设备投资成本。

案例2:湖南重工配件厂

引入RTO蓄热氧化系统处理烘干废气,通过三室切换设计实现97%热回收效率。设备运行费用较传统方式下降40%,非甲烷总烃排放浓度稳定在20mg/m³以下,获评省级环保示范项目。

案例3:苏州精密设备制造商

通过全流程改造(集气率提升至92%+沸石转轮浓缩+RCO催化燃烧),解决小风量高浓度废气难题。改造后VOCs综合去除效率达99.2%,年节省危废处理费用80万元,成为长三角地区中小涂装企业改造样板。

行业绿色转型的未来路径 随着《十四五VOCs综合治理方案》推进,涂装行业正加速向资源集约型模式转型。通过定制化工艺组合、热能梯级利用、数字化运维等创新手段,企业可在确保排放合规的同时,实现能耗降低15%-30%的增效目标。预计到2025年,全国涂装行业VOCs治理设备市场规模将突破80亿元,技术迭代与规模化应用将推动治理成本再降20%。

紧急报价

紧急报价 超日公众号

超日公众号