某国际知名汽车制造企业与超日环保达成深度合作,通过定制化废气处理设备及五年运维服务,实现涂装车间VOCs排放浓度稳定低于30mg/m³,运维成本下降45%,设备故障率趋近于零。本文复盘废气治理全流程,揭秘如何通过"技术+服务"双引擎实现环保与效益双赢。

2018年3月,当超日环保技术团队首次走进客户占地32万平方米的现代化工厂时,扑面而来的不仅是汽车涂装线特有的化学气味,更是一份沉甸甸的环保责任——这家年产50万辆整车的企业,其涂装车间VOCs日排放量高达1.2吨,相当于每天向大气释放3000台家用轿车尾气的污染当量。

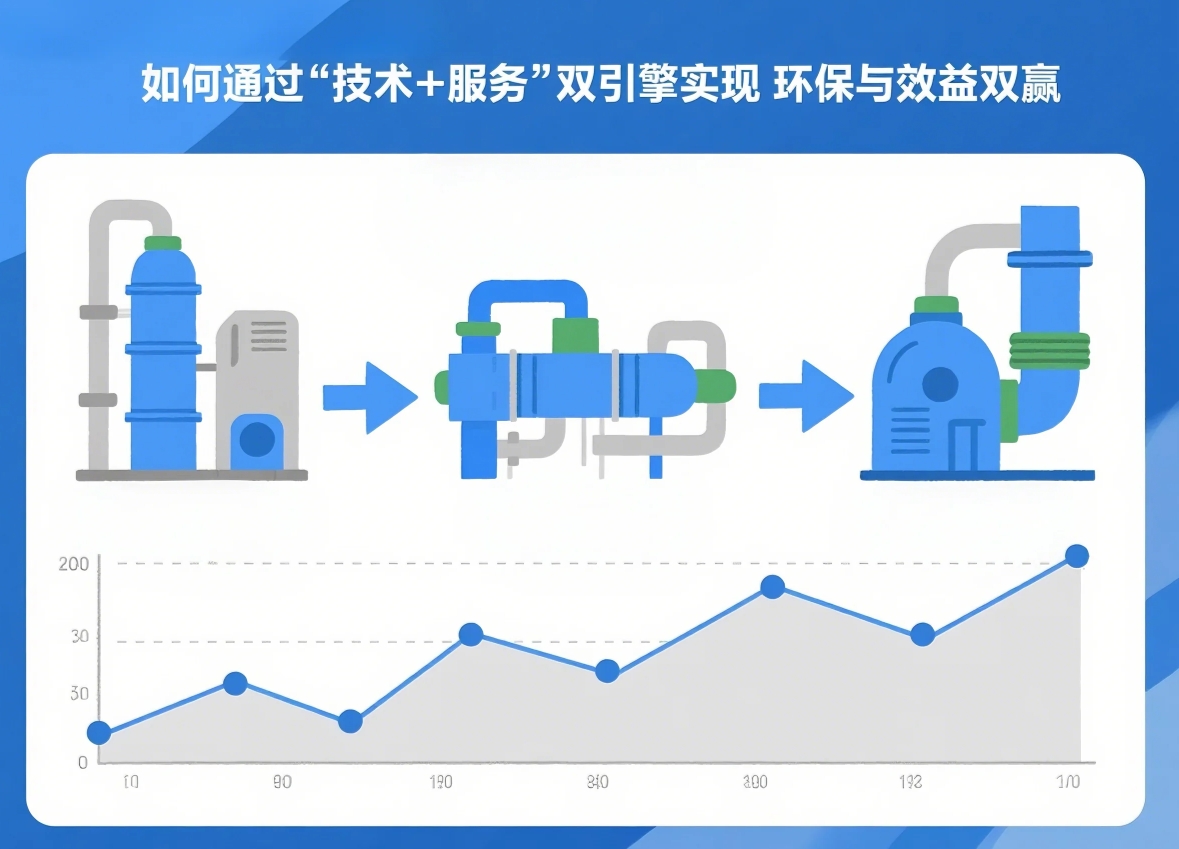

技术攻坚:破解高浓度废气治理难题 针对涂装车间喷漆房、烘干室等12个重点排放源,我们创新采用"三级净化+智慧运维"解决方案:

1. 预处理系统:自主研发的干式过滤装置,通过三级梯度过滤将漆雾捕集效率提升至99.8%,相比传统水帘处理技术能耗降低37%

2. 核心净化单元:配置RCO催化燃烧装置,在280-350℃低温区间实现VOCs分解效率98.5%,较常规设备运行温度降低100℃

3. 智能监控平台:部署132个物联网传感器,实时监测温度、压差、气体浓度等18项关键参数,数据自动上传云端分析 项目实施阶段,工程师团队耗时72天完成设备改造,期间克服车间层高限制、既有管道布局复杂等难题,创新采用模块化吊装技术,实现生产零中断改造。

运维服务:从被动响应到主动预防 签订五年运维协议后,我们建立起"三级响应+三级预防"服务体系;

日常维保:每周2次设备巡检,每季度深度保养,累计完成512次预防性维护 ;

数据分析:基于3.6亿条运行数据,建立设备健康评估模型,提前14天预警潜在故障 ;

应急保障:配置专属配件库,储备价值80万元关键部件,确保2小时内到场处置 2020年冬季极寒天气期间,监控系统提前预警RCO换热器效能下降趋势,工程师在-15℃环境下连续作业36小时完成热交换模块更换,避免产线停工损失。

看得见的环保效益 经过1825天持续优化,项目交出亮眼成绩单:

1. 排放数据:非甲烷总烃排放浓度从改造前112mg/m³降至18mg/m³,优于国家标准40%

2. 运行成本:通过余热回收系统和智能控温策略,天然气消耗量同比下降52%

3. 设备效能:催化剂使用寿命延长至26000小时,较行业平均水平提升73% "选择长期合作伙伴,我们看中的不仅是技术实力。"客户环境管理部负责人在项目总结会上表示,"五年间设备可用率始终保持在99.6%以上,这种稳定性让我们能专注主业发展。"

行业启示录 在环保监管趋严、碳交易市场成型的背景下,这套经过验证的废气治理模式正在被更多制造企业借鉴。通过设备全生命周期管理,我们帮助3家同类企业在近两年实现:运维人力成本节省51%,设备综合效率(OEE)提升22%,碳减排量年均增加15%。

随着《"十四五"节能减排综合工作方案》实施,超日环保将持续升级智能运维系统,将设备预测性维护精度提升至98%,助力更多企业以更低成本达成更严格的环保目标。当蓝天保卫战进入攻坚阶段,我们正用技术创新重新定义废气治理的价值维度——环保投入不是成本项,而是通向绿色竞争力的必经之路。

废气洗涤塔

废气洗涤塔 酸雾净化塔

酸雾净化塔 活性炭纤维有机废气净化器

活性炭纤维有机废气净化器 外延炉尾气净化器

外延炉尾气净化器